时间:2025-09-25 预览:0

LED 支架灯壳作为 LED 灯具的支撑与防护结构,需具备轻量化、散热性、美观性及安装便利性,压铸工艺可实现灯壳的复杂结构成型(如集成散热鳍片、安装卡扣),且生产效率高(单件生产周期≤30 秒),适合批量制造,其应用需围绕散热性能、结构适配性、外观质量及成本控制展开优化。

材料选型需兼顾导热性与成本效益。LED 支架灯壳(如筒灯、射灯、路灯支架)常用压铸铝合金,其中 ADC12 铝合金性价比最高,其导热系数≥100W/(m・K),可满足中低功率 LED 灯具(如 30W 以下筒灯)的散热需求,且铸造流动性好,能成型带有细小散热鳍片(鳍片厚度 1mm-2mm)的灯壳结构;对于大功率 LED 灯具(如 100W 以上路灯),需选用导热性能更优的 AlSi7Mg 铝合金(导热系数≥160W/(m・K)),配合 T5 热处理,抗拉强度≥240MPa,确保灯壳在户外恶劣环境下的结构稳定性(可承受 - 30℃-70℃温度循环)。此外,室内装饰类 LED 灯壳(如轨道灯支架)可采用压铸锌合金(如 Zamak 3),其表面光洁度高(Ra≤0.4μm),无需复杂抛光即可实现镜面效果,且可通过电镀(如镀铬、镀镍)提升美观度,满足室内装饰需求。

散热结构设计是保障 LED 灯具寿命的关键。LED 芯片工作时 70%-80% 的能量转化为热量,若热量无法及时散发,会导致光衰(光通量衰减),因此灯壳需设计高效散热结构:对于筒灯、射灯等小型灯具,灯壳顶部设计环形散热鳍片(鳍片数量 10-20 片,高度 5mm-10mm),鳍片与灯壳一体化压铸成型,避免焊接接触热阻;灯壳内部设计 LED 基板安装槽,槽底平整度误差≤0.05mm,通过导热硅胶(导热系数≥1.5W/(m・K))将 LED 基板与灯壳紧密贴合,确保热量快速传导。对于路灯等大型灯具,灯壳采用 “多孔式” 散热结构,在灯壳侧面与底部设计通风孔(孔径 3mm-5mm,孔间距 10mm-15mm),形成空气对流,同时在灯壳内部设计导流板,引导气流穿过散热鳍片,散热效率较封闭式灯壳提升 40%;此外,灯壳与 LED 驱动电源的安装区域进行物理分区,避免驱动电源产生的热量影响 LED 芯片,分区之间设计隔热筋(厚度 2mm-3mm,材质为耐高温塑料),减少热量传递。

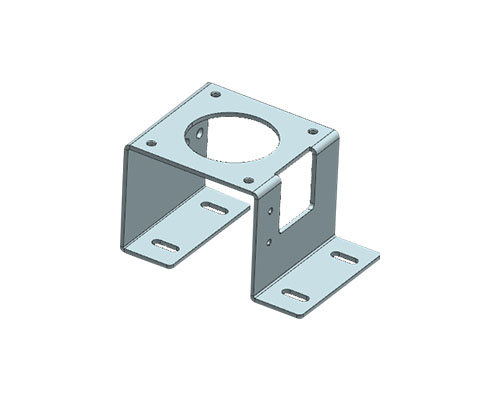

结构适配性与安装设计需满足多样化需求。LED 支架灯壳需适配不同的安装场景:吸顶安装的筒灯壳,顶部设计弹簧卡扣(一体化压铸成型,弹性系数≥5N/mm),卡扣张开角度 30°-45°,可快速卡入天花板开孔(开孔直径误差 ±1mm);轨道灯支架壳,侧面设计轨道卡槽(槽宽公差 ±0.05mm),卡槽内部镶嵌铜质导电片(通过压铸后镶嵌工艺固定),确保与轨道的导电接触良好;路灯支架壳,底部设计法兰盘(直径 100mm-200mm),法兰盘上预留 4-6 个安装孔(孔径 12mm-16mm),便于与灯杆连接,安装孔同轴度≤0.1mm,确保路灯安装垂直度(偏差≤0.5°)。此外,灯壳需预留 LED 透镜安装槽、电线穿线孔(孔径 5mm-8mm,带橡胶密封圈防磨损),穿线孔位置设计防水胶垫,确保灯具防护等级达到 IP54(防尘、防溅水)。

外观质量与成本控制需平衡优化。灯壳表面处理工艺根据应用场景选择:室内灯具多采用喷砂 + 阳极氧化工艺,表面呈现哑光质感(Ra≤1.2μm),颜色可定制(如白色、黑色、银色);户外灯具采用静电喷涂工艺,涂层厚度 60μm-80μm,颜色为抗紫外线的灰色或黑色,涂层附着力等级≥4B(划格测试),且具备优异的耐冲击性(落锤冲击测试≥30cm)。成本控制方面,通过优化压铸模具设计(如采用多腔模,一次成型 2-4 个灯壳),提升生产效率;简化灯壳结构,减少不必要的复杂特征(如非外观面的装饰纹路),降低模具制造成本;选用性价比高的材料(如 ADC12 替代部分 AlSi7Mg),在满足性能的前提下降低材料成本。性能测试需验证灯壳的散热效果(LED 工作时灯壳表面温度≤60℃,LED 芯片结温≤85℃)、结构强度(悬挂测试,承受 5 倍灯具重量,持续 1 小时无变形)、防护性能(IP54 测试,防尘无侵入