时间:2025-09-29 预览:0

船舶设备壳体作为保护内部精密部件(如导航系统、通信设备、动力控制模块)的关键结构,需承受海洋环境的腐蚀、振动及冲击,压铸工艺凭借高精度、高一致性及复杂结构成型能力,成为船舶设备壳体的核心制造方式,其技术要点集中在材料选型、结构设计、防腐处理及性能测试四个维度。

材料选型需优先满足海洋环境的耐腐蚀性与机械强度要求。船舶设备壳体常用压铸铝合金(如 ADC12、AlSi10Mg),其中 ADC12 铝合金含硅量 10%-13%,具有优异的铸造流动性,可成型复杂壳体结构,且通过 T6 热处理后,抗拉强度可达 280MPa 以上,屈服强度≥200MPa,能承受船舶航行中的振动冲击(如机舱振动频率 5Hz-50Hz,加速度 5G);对于长期浸泡在海水或高盐雾环境中的壳体(如水下探测设备壳体),需选用耐腐蚀更强的 Al-Mg 系铝合金(如 5052 压铸改性合金),其含镁量 3%-5%,耐盐雾性能较 ADC12 提升 40% 以上,通过中性盐雾测试(5% NaCl 溶液)500 小时无明显锈蚀。此外,部分高压设备壳体(如船舶配电盒壳体)可采用压铸锌合金(如 Zamak 5),其成型精度高(尺寸公差 ±0.05mm),且成本低于铝合金,适合批量生产。

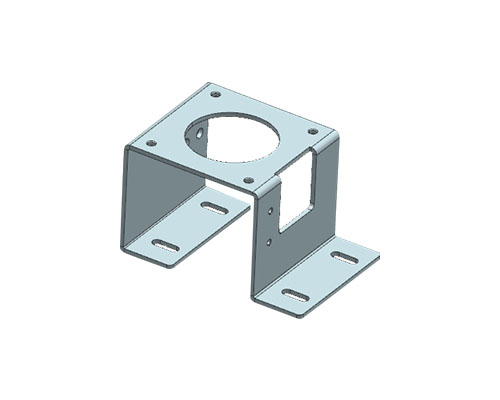

结构设计需兼顾防护性能与安装适配性。首先,壳体需采用 “密封式” 结构,壁厚设计为 3mm-8mm(根据设备重量与尺寸调整),壁厚均匀性误差控制在 ±0.5mm,避免压铸过程中产生缩孔、气孔等缺陷;同时,在壳体连接处设计防水凹槽,搭配氟橡胶 O 型圈(耐海水腐蚀,长期使用温度 - 20℃-120℃),实现 IP67 及以上防护等级(可在 1m 深水中浸泡 30 分钟无进水),保护内部设备免受海水、湿气侵入。其次,针对船舶设备的振动特性,在壳体内部设计加强筋(筋宽 2mm-4mm,高度 5mm-10mm),通过有限元分析(FEA)优化筋条布局,使壳体的抗振频率提升至 60Hz 以上,避免与船舶动力系统产生共振;此外,壳体需预留精准的安装孔位(孔径公差 H7 级)与接线接口,孔位间距误差≤0.1mm,确保与其他船舶设备的无缝对接,如导航雷达壳体需预留 4 个 M8 螺纹安装孔,孔位同轴度≤0.03mm,保证雷达天线的安装精度。

防腐处理是船舶设备压铸壳体的核心工艺环节。壳体成型后需经过多道表面处理工序:首先进行化学抛光去除表面毛刺与氧化层,使表面粗糙度 Ra≤1.6μm;随后采用 “铬酸盐钝化 + 喷涂” 复合防腐工艺,钝化层厚度 5μm-10μm,形成钝化膜隔绝空气与海水接触,再喷涂海洋专用防腐涂料(如环氧富锌底漆 + 丙烯酸聚氨酯面漆),涂层总厚度 80μm-120μm,耐盐雾性能可提升至 1000 小时以上。对于高端船舶设备(如豪华邮轮通信设备壳体),还可采用电泳涂装工艺,涂层附着力等级≥5B(划格测试),且具备优异的耐冲击性(落锤冲击测试≥50cm),避免航行中因碰撞导致涂层脱落。

性能测试需模拟船舶实际工况验证可靠性。通过振动测试(频率 10Hz-2000Hz,加速度 10G,持续 2 小时),确保壳体无裂纹、变形(变形量≤0.1mm);进行冲击测试(半正弦波,峰值加速度 50G,持续 11ms),验证壳体对突发冲击的承受能力;盐雾测试后,检查壳体表面锈蚀情况及内部设备绝缘性能(绝缘电阻≥100MΩ);此外,还需进行水密性测试,将壳体内部加压至 0.2MPa,浸泡在水中 30 分钟,无气泡泄漏即为合格。通过以上设计与测试,压铸船舶设备壳体可满足海洋航行的严苛需求,为船舶设备提供长期稳定的防护。