时间:2025-12-12 预览:0

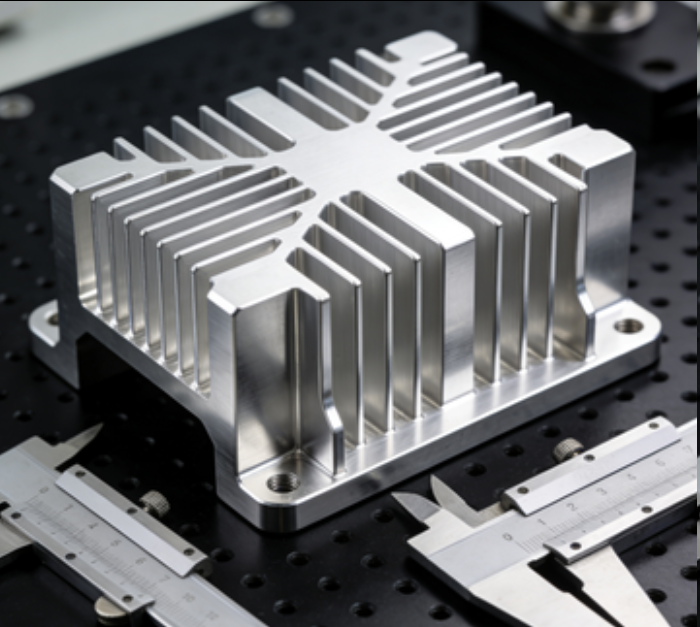

压铸高导热零件凭借优异的热传导性能,广泛应用于新能源汽车电池包、LED散热壳体、工业散热器等领域,其加工质量直接影响终端产品的散热效率与使用寿命。这类零件多采用铝合金、镁合金等轻质高导热材料,其中铝合金压铸件因成本可控、成型性好成为主流选择,但在加工过程中易出现导热性能衰减、表面精度不足等问题,对加工工艺提出了严苛要求。

压铸环节的工艺控制是保障高导热性能的基础,需严格控制浇注温度、压射速度与模具温度,避免因晶粒粗大、气孔增多导致导热系数下降。例如在LED散热器压铸中,浇注温度需控制在680-720℃,压射速度设定为3-5m/s,确保合金液快速充型且均匀凝固。后加工阶段则需采用高速切削技术,选用金刚石涂层刀具,减少加工过程中的热变形与表面损伤,因为高导热材料的热扩散速度快,若切削参数不当易导致工件表面出现微裂纹,影响散热效果。

针对复杂结构的高导热零件,如新能源汽车电池水冷板,需采用五轴联动加工中心进行精密铣削,确保流道内壁的表面粗糙度控制在Ra0.8μm以下,降低流体阻力。同时,加工后的表面处理工艺也至关重要,阳极氧化处理可在零件表面形成致密氧化膜,既提升耐腐蚀性又不显著影响导热性能。此外,无损检测技术的应用必不可少,通过超声波检测可及时发现内部微小气孔与夹杂,保障零件的导热均匀性,避免因局部热阻过大引发终端产品故障。