时间:2025-12-16 预览:0

压铸件的显微结构直接决定其力学性能、耐腐蚀性等关键指标,通过微结构显微分析,能够深入探究材料内部组织特征,为优化压铸工艺、提升产品质量提供科学依据。显微分析主要借助光学显微镜、扫描电子显微镜(SEM)、透射电子显微镜(TEM)等设备,从不同尺度对压铸件的微结构进行观察与分析。

光学显微镜是最基础的显微分析工具,常用于观察压铸件的宏观组织特征。将压铸件制成金相试样,经过研磨、抛光、腐蚀等预处理后,在光学显微镜下,可清晰观察到晶粒大小、形状以及分布情况,判断是否存在气孔、缩松、夹杂等宏观缺陷。例如,通过测量晶粒尺寸,依据相关标准评估晶粒是否粗大,进而分析其对铸件强度和韧性的影响;观察气孔的数量、大小和形态,初步判断气孔产生的原因,为后续工艺改进提供方向。

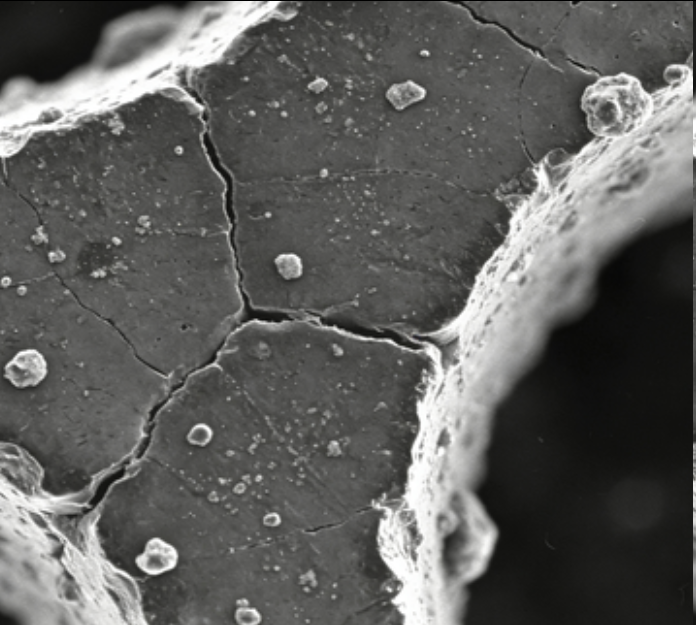

扫描电子显微镜(SEM)具备更高的分辨率,能够对压铸件的微观结构进行细致观察。SEM 可观察到微米级甚至纳米级的组织特征,如第二相粒子的尺寸、形态、分布,以及晶界处的元素偏析情况等。通过能谱分析(EDS)与 SEM 结合,还能对微区成分进行定量分析,确定合金元素在不同组织区域的含量分布,帮助理解成分与组织之间的关系。例如,在铝合金压铸件中,利用 SEM - EDS 分析共晶组织中硅相的形态和成分,研究如何通过工艺调整细化硅相,提升铸件的力学性能。

透射电子显微镜(TEM)的分辨率更高,可深入研究压铸件的晶体结构、位错组态等超微结构信息。TEM 常用于分析合金的相变过程、沉淀析出行为等,为开发新型压铸合金和优化热处理工艺提供理论支持。通过对压铸件微结构的多尺度显微分析,能够全面掌握其组织性能特点,精准定位质量问题根源,为压铸工艺优化、材料研发和产品质量提升提供强有力的技术支撑。