时间:2025-12-18 预览:0

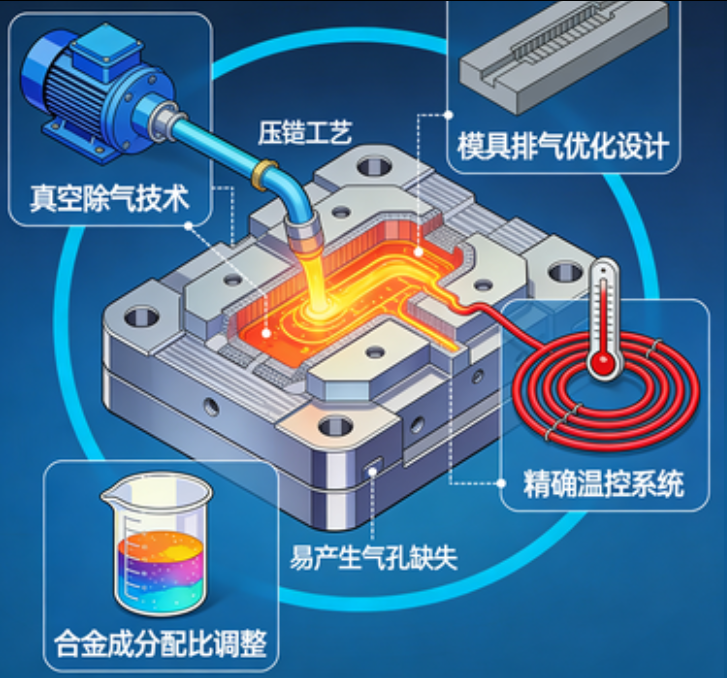

气孔缺陷是压铸过程中常见且严重影响压铸件质量的问题,它会降低铸件的力学性能、密封性和耐腐蚀性,甚至导致产品报废。控制压铸气孔缺陷,需要从合金熔炼、模具设计、压铸工艺等多个环节入手,采取针对性的技术措施。

在合金熔炼环节,严格控制合金液中的含气量是关键。合金液在熔炼过程中易吸收空气中的气体,尤其是氢气,因此需采用有效的除气方法。例如,在铝合金熔炼中,常用的除气方法有惰性气体吹洗法,通过向合金液中通入氩气、氮气等惰性气体,使气体在合金液中形成微小气泡,氢气等气体杂质会扩散到气泡中,随气泡上浮排出合金液;还可使用熔剂除气,利用熔剂与气体发生化学反应,生成不溶于合金液的化合物,从而去除气体。同时,控制熔炼温度和时间,避免合金液长时间高温暴露,减少气体的吸收。

模具设计对气孔缺陷控制也有重要影响。合理设计浇注系统和排气系统,能够有效排出型腔中的气体。优化浇注系统,采用底注式或侧注式浇注方式,使合金液平稳填充型腔,避免产生涡流卷气;在模具分型面、型芯等处开设排气槽,排气槽的尺寸和位置需根据铸件结构和合金特性进行设计,确保气体能够顺利排出。此外,使用真空压铸技术,在压铸过程中抽出型腔内的空气,可显著减少气孔缺陷。真空压铸可使型腔内的气体含量降低 80% - 90%,大幅提高铸件的致密度和质量。

压铸工艺参数的精确控制同样不可或缺。适当降低浇注速度,避免合金液在型腔中产生紊流,减少气体卷入;提高压铸压力,有助于压实铸件,使残留的气体被压缩到最小程度,但过高的压力可能导致铸件粘模、模具磨损等问题,需合理调整。同时,控制保压时间,确保合金液在凝固过程中持续受到压力作用,进一步压实铸件,减少气孔的产生。通过综合运用上述气孔缺陷控制技术,可有效降低压铸件的气孔率,提升产品质量和合格率。