时间:2026-01-08 预览:0

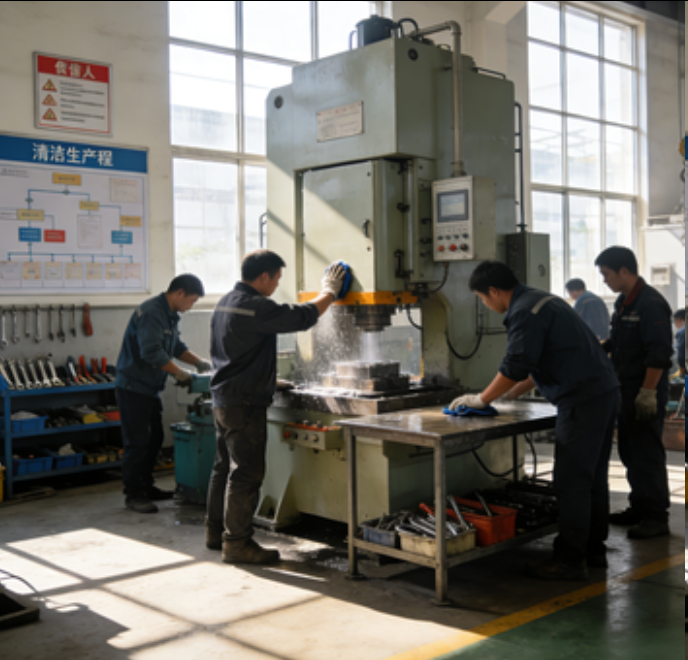

压铸车间清洁生产是通过优化生产工艺、改进设备、加强管理,减少生产过程中污染物(粉尘、废油、废水)的产生与排放,同时提升生产效率与产品质量的综合性管理模式,核心是 “预防为主、源头控制”,区别于传统 “末端治理”,适配压铸车间易产生铝粉尘、脱模剂废水、废机油的生产场景,符合绿色工厂建设要求。

工艺优化是清洁生产的核心:压铸模具采用无磷脱模剂替代传统含磷脱模剂,减少废水磷含量(从 10mg/L 降至 0.5mg/L 以下),同时脱模剂用量减少 30%;铝合金熔炼环节,添加除气剂(如六氯乙烷)时采用自动加料装置,避免人工加料导致的粉尘飞扬,粉尘产生量降低 50%;铸件清理工序,用机器人代替人工进行打磨、去毛刺,配备局部除尘装置(如机器人周边安装吸尘罩),粉尘收集率≥95%,改善车间空气质量。

设备改进与管理同步推进:压铸机安装漏油收集槽,通过管道将废油输送至废油回收桶,避免废油滴落在地面形成油污,废油回收率≥90%;车间地面采用环氧树脂耐磨地坪,表面光滑易清洁,配备高压清洗机(每周清洁 1-2 次),防止粉尘堆积;建立清洁生产台账,记录污染物产生量、处理量、回收量,每月进行数据分析,识别改进空间(如某工序废水排放量异常,需检查脱模剂配比是否合理)。此外,开展员工培训(每月 1 次),普及清洁生产知识,规范操作流程(如模具清理后及时关闭除尘设备、废油分类存放)。实施后,压铸车间粉尘浓度≤2mg/m³,废水排放量减少 40%,废固回收率提升至 85%,车间环境与生产效率显著改善。