时间:2026-01-14 预览:0

压铸工艺参数优化是提升压铸件质量、降低生产成本、提高生产效率的核心环节,需结合压铸件材质(如铝合金、锌合金)、结构复杂度、模具设计特点,对关键参数进行精准调控,核心目标是 “减少气孔、缩孔、裂纹等缺陷,确保铸件尺寸精度与力学性能达标”,适配汽车零部件、3C 产品外壳等高精度压铸场景。

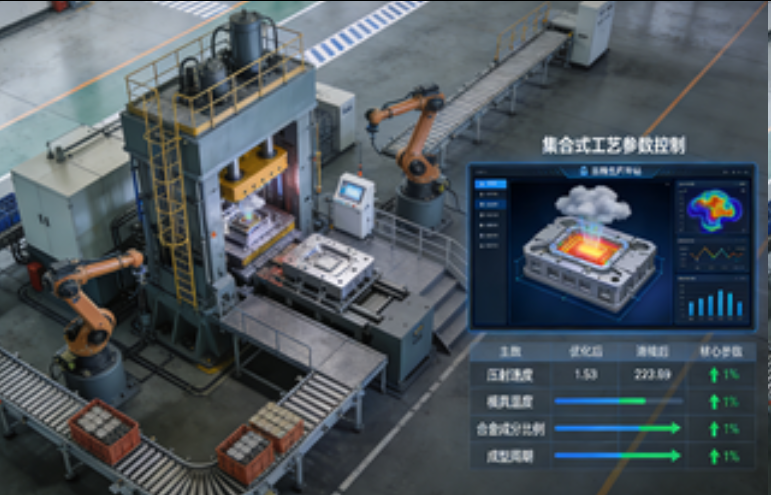

关键工艺参数优化方向明确:一是压射参数,包括压射速度、压射压力、建压时间。对于铝合金压铸件,低速压射阶段(填充模具浇道)速度需控制在 0.2-0.5m/s,避免金属液飞溅卷入气体;高速压射阶段(填充模具型腔)速度根据铸件壁厚调整,薄壁件(1-3mm)需 4-8m/s 以防止冷隔,厚壁件(5-10mm)可 2-4m/s 减少气孔;压射压力需匹配铸件投影面积,通常铝合金压铸压力为 50-120MPa,确保金属液充分填充型腔;建压时间需≤0.15s,快速建立压力以压实金属液,减少缩孔。二是模具温度参数,模具预热温度需根据材质设定,铝合金压铸模具预热至 180-250℃,锌合金至 120-180℃,避免冷模导致金属液快速凝固;生产过程中需通过模温机维持模具温度稳定,型腔表面温度波动控制在 ±15℃,防止铸件因温度不均产生内应力开裂。三是浇注温度参数,铝合金压铸浇注温度通常为 650-720℃,锌合金为 410-450℃,温度过高易导致模具粘模、铸件氧化,过低则易出现冷隔、欠铸,需结合铸件结构调整,复杂件可适当提高 5-10℃。

优化流程需结合数据与实践:首先通过正交试验设计多组参数组合,制作试铸件并检测缺陷率、尺寸精度、力学性能;其次采用压铸过程模拟软件(如 AnyCasting、MAGMAsoft)分析金属液流动、凝固过程,定位参数短板(如某区域填充速度过慢导致缩孔);最后根据试铸与模拟结果迭代优化,形成针对特定铸件的最优参数方案。此外,需建立参数监控机制,通过传感器实时采集压射速度、模具温度数据,一旦偏离设定范围立即预警,确保工艺稳定性。