时间:2026-01-17 预览:0

压铸模具维护培训是提升模具使用寿命、保障压铸件质量稳定性、降低模具维修成本的关键举措,需覆盖模具日常保养、定期维护、故障排查与修复等内容,核心目标是 “让维护人员掌握模具结构特点与维护技巧,减少模具异常磨损、粘模、开裂等问题”,适配压铸工厂模具维护团队、生产操作人员的培训需求。

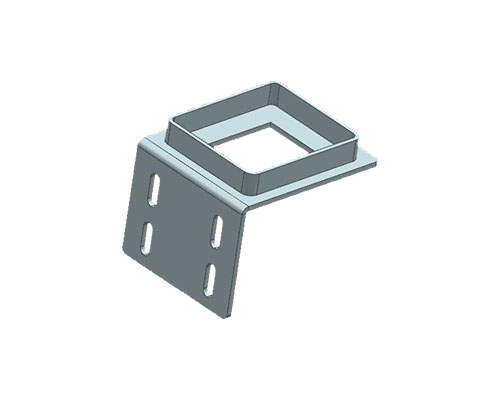

培训核心内容与实操要点突出:一是模具结构认知培训,首先讲解压铸模具核心组成(定模、动模、型腔、型芯、浇道系统、排气系统、冷却系统、顶出系统),结合实物模具展示各部件功能,重点强调易损部件(如型芯、顶针、浇口套)的结构特点,让维护人员了解不同部件的维护重点(如型芯需防止磨损,顶针需防止卡死)。二是日常维护操作培训,包括模具班前检查(清洁模具表面油污、检查型腔是否有划痕、顶针是否灵活)、班中维护(每生产 500-1000 件铸件后,清洁型腔残留金属渣、涂抹脱模剂,确保脱模剂均匀覆盖型腔,避免局部漏涂导致粘模)、班后保养(拆卸模具,清洁浇道、排气槽内的金属积渣,检查冷却水路是否通畅,若发现水路堵塞需用高压水枪或化学清洗剂疏通,最后对模具导柱、导套等运动部件涂抹润滑脂)。三是定期维护培训,按模具生产频次制定维护周期,通常生产 1 万 - 3 万件后进行一次定期维护,内容包括:拆卸模具型腔、型芯,检查表面磨损情况(如型腔是否有凹陷、型芯是否变形),磨损超限时需进行补焊修复或更换;检查顶针、导柱的磨损量(顶针直径磨损≤0.1mm 需更换);检测冷却水路密封性,通过水压测试(压力 0.5-0.8MPa)检查是否漏水,漏水处需更换密封圈或焊接修复;对模具表面进行氮化处理(厚度 5-10μm),提升表面硬度(HV≥800)与耐磨性,延长模具寿命。四是故障排查与修复培训,针对常见模具故障(如粘模、型腔裂纹、顶针卡死),讲解故障原因与处理方法:粘模多因模具温度过高、脱模剂不足,需降低模温、增加脱模剂喷涂量,同时清理型腔残留金属;型腔裂纹需通过渗透检测(PT)识别,细小裂纹可采用氩弧焊补焊后打磨抛光,裂纹过大则需更换模块;顶针卡死多因润滑不足或异物卡阻,需拆卸顶针组件清洁并涂抹高温润滑脂。

培训方式需理论结合实践:采用 “课堂讲解 + 现场实操 + 案例分析” 模式,课堂讲解模具维护理论与标准,现场实操让学员动手完成模具拆卸、清洁、润滑、故障修复,案例分析通过展示过往模具损坏案例(如因未及时清理排气槽导致铸件气孔超标),强化维护意识。同时制定维护考核标准,对学员维护操作进行评分,确保培训效果达标。