时间:2026-01-17 预览:0

压铸结构设计评审是在压铸件设计阶段,从压铸工艺可行性、模具制造难度、生产效率、成本控制角度,对铸件结构进行全面评估与优化,核心目的是 “避免设计缺陷导致的生产难题,确保铸件可顺利压铸成型,同时降低模具与生产成本”,适配从产品设计初期到模具开发前的关键评审环节,减少后期修改成本。

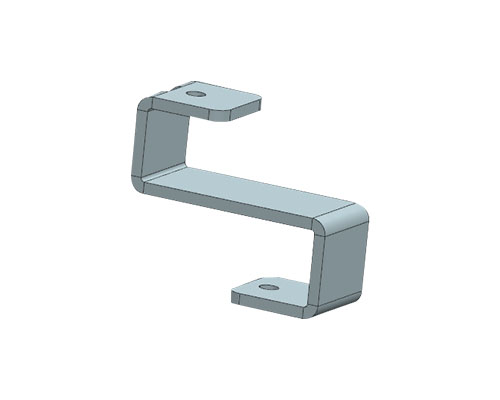

评审核心维度与优化要点明确:一是铸件壁厚设计,需遵循 “均匀壁厚、避免突变” 原则,铝合金压铸件壁厚通常为 1.5-5mm,锌合金为 1-3mm,镁合金为 1.5-4mm,壁厚过薄易导致欠铸、冷隔,过厚易产生缩孔、气孔;壁厚差异需≤30%,若存在壁厚突变(如从 2mm 骤增至 5mm),需设计过渡斜面(斜度≥15°)或加强筋,避免凝固收缩不均产生内应力开裂。二是脱模斜度设计,所有与模具型腔接触的表面需设置脱模斜度,确保铸件顺利脱模,铝合金压铸件内壁斜度≥1.5°,外壁≥1°,锌合金内壁≥1°,外壁≥0.5°;对于深腔结构(深度>5 倍壁厚),需适当增大斜度(如增至 2-3°),同时避免倒扣结构(如内侧凸台),若无法避免,需设计抽芯机构,增加模具复杂度与成本。三是圆角与过渡设计,铸件所有棱角需设置圆角,圆角半径≥0.5mm,避免应力集中导致裂纹,同时改善金属液流动;浇道与型腔连接部位需设置过渡圆角(半径 2-5mm),减少金属液冲击模具产生的磨损。四是加强筋与减重孔设计,当铸件需提升强度但不便增加壁厚时,可设计加强筋,筋条厚度为壁厚的 0.6-0.8 倍,高度≤5 倍筋条厚度,间距≥2 倍筋条厚度,避免筋条过密导致金属液流动受阻;对于大型铸件(如汽车电池壳体),可设计减重孔(孔径≥5mm),减少铸件重量与材料消耗,同时改善散热,减重孔需避开受力区域,且孔边需设置圆角。五是浇道与排气系统预留设计,评审时需初步规划浇道位置(优先从厚壁处进料)与排气槽位置(设置在型腔末端、死角区域),确保金属液填充顺畅、气体充分排出,排气槽宽度通常为 5-10mm,深度 0.1-0.2mm(铝合金)、0.05-0.1mm(锌合金)。

评审流程需多方协同:由结构设计师、压铸工艺工程师、模具设计师组成评审团队,采用 “图纸评审 + 模拟分析” 结合的方式,先通过图纸检查结构是否符合压铸设计规范,再通过压铸模拟软件分析金属液填充、凝固过程,识别潜在问题(如填充死角、缩孔风险区域),最终形成评审报告,明确优化建议(如调整壁厚、增加脱模斜度),确保设计方案满足压铸生产要求。