时间:2026-01-29 预览:0

压铸低碳产品开发是以 “全生命周期碳排放最小化” 为目标的产品设计与生产模式,涵盖 “产品设计 - 原料选择 - 生产工艺 - 废弃回收” 全流程,核心技术路径包括轻量化设计、低碳原料应用、工艺节能优化与碳足迹管控,旨在降低产品从 “摇篮到坟墓” 的碳排放总量,满足下游客户(如汽车、电子行业)的低碳采购需求。

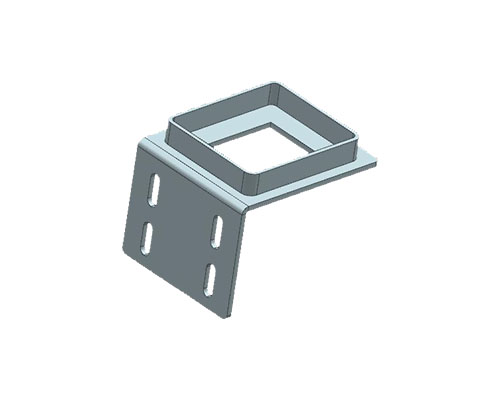

轻量化设计是低碳开发的基础,通过优化产品结构减少材料用量 —— 采用拓扑优化技术,在保证结构强度的前提下,去除冗余材料(如在非受力区域设计镂空、薄壁结构),以汽车铝合金压铸件为例,轻量化设计可使产品重量减少 10-20%,间接降低原材料开采与熔炼阶段的碳排放(每减少 1kg 铝合金用量,可减少约 8kg CO₂排放)。同时,采用一体化压铸工艺(如特斯拉 4680 电池壳一体化压铸),将多个零部件整合为单个铸件,减少装配环节的能耗与碳排放,一体化压铸可使生产能耗降低 30% 以上,碳排放减少 25% 左右。

低碳原料应用是关键抓手,优先选用再生金属原料(如再生铝、再生锌),再生铝熔炼的碳排放仅为原生铝的 5%(再生铝每吨碳排放约 50kg CO₂,原生铝约 1200kg CO₂),企业可通过建立再生原料供应链,将再生原料使用比例提升至 50% 以上;对于必须使用原生原料的场景,可选择低碳冶炼原料(如水电铝,相比火电铝每吨减少约 800kg CO₂排放),进一步降低原料端碳排放。此外,采用环保型辅料(如无铬钝化剂、水性涂料),减少辅料生产与使用过程中的碳排放。

工艺节能优化与碳足迹管控需同步推进,生产工艺方面,采用低温压铸技术(如铝合金压铸温度降低 20-30℃),减少熔炼能耗;推广伺服压铸机(比传统压铸机节能 30-40%)、余热回收系统(回收熔炼炉余热用于车间供暖或热水供应,余热利用率≥50%);碳足迹管控方面,依据《产品碳足迹核算通则》(GB/T 24062-2009),核算产品全生命周期碳排放,识别关键碳排放环节并针对性改进,同时为产品贴上碳标签,向客户公开碳足迹数据,提升产品市场认可度。