时间:2025-05-16 预览:0

齿轮传动的疲劳寿命直接关系到机械设备的可靠性和使用寿命,准确计算疲劳寿命对于优化齿轮设计、保障设备稳定运行至关重要。

在齿轮传动中,齿面接触疲劳和齿根弯曲疲劳是导致齿轮失效的主要形式,因此疲劳寿命计算也围绕这两方面展开。对于齿面接触疲劳寿命计算,常用的是基于赫兹接触理论的方法。该理论认为,当两个相互接触的齿轮表面承受载荷时,接触区域会产生接触应力。通过计算接触应力的大小,并结合材料的接触疲劳极限,利用 Miner 线性累积损伤理论来估算齿面的疲劳寿命。在实际计算时,需要考虑齿轮的材料特性,如弹性模量、泊松比等,以及齿轮的几何参数,包括齿形、模数、齿数、齿宽等。例如,对于渐开线圆柱齿轮,其接触应力可通过相关公式计算,考虑到载荷的波动情况,还需引入载荷系数对计算结果进行修正。同时,润滑条件对齿面接触疲劳寿命影响显著,良好的润滑能够降低接触表面的摩擦系数,减少磨损和疲劳损伤,在计算中需要根据实际润滑状态选取合适的润滑系数。

在齿根弯曲疲劳寿命计算方面,常采用基于材料力学的方法。齿轮在传递动力时,齿根部位会承受较大的弯曲应力,随着工作循环次数的增加,齿根处可能会出现疲劳裂纹并逐渐扩展,最终导致齿根断裂。计算齿根弯曲应力时,可将轮齿视为悬臂梁,运用材料力学中的弯曲应力计算公式,结合齿轮的几何参数和载荷情况进行求解。同时,要考虑齿根过渡圆角处的应力集中现象,通过引入应力集中系数来修正计算结果。此外,齿轮的制造精度、热处理工艺等因素也会影响齿根的疲劳强度。高精度的齿轮制造可以减少齿面粗糙度和齿形误差,降低应力集中;合适的热处理工艺能够改善材料的组织结构和力学性能,提高齿根的抗疲劳能力。在计算疲劳寿命时,需要综合考虑这些因素,并根据 Miner 线性累积损伤理论,将不同应力水平下的疲劳损伤进行累积,从而得到齿根的疲劳寿命。

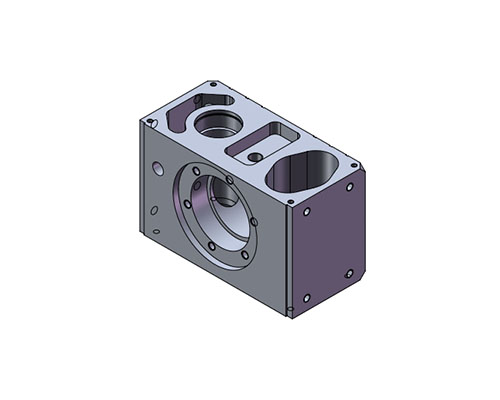

除了上述传统计算方法,随着计算机技术和数值模拟技术的发展,有限元分析在齿轮传动疲劳寿命计算中得到了广泛应用。通过建立齿轮的三维有限元模型,将齿轮的材料属性、几何形状、载荷条件以及边界条件等信息输入到模型中,利用有限元软件进行分析计算,能够精确地模拟齿轮在实际工作中的应力分布和变形情况,更准确地预测齿轮的疲劳寿命,为齿轮的优化设计提供有力依据。