随着科技的飞速发展与各行业需求的不断提升,表面涂覆技术呈现出多维度的发展趋势。 环保与可持续性成为首要趋势。在全球对环境保护日益重视的背景下,传统含重金属、挥发性有机化合物(VOCs)的涂覆材料与工艺逐渐受限。未来,水性涂料、粉末涂料等环保型涂覆材料将得到更广泛应用。水性涂料以水为溶剂,大大减少了 VOCs 排放,对环境友好;粉末涂料则通过静电喷涂等方式施工,无溶剂挥发,且涂料利用率高,

表面化学镀是在无外加电流的情况下,借助合适还原剂,使镀液中金属离子还原并沉积到工件表面形成镀层的镀覆方法,具有独特的工艺特点。 化学镀的溶液成分复杂且关键。以最常见的化学镀镍为例,镀液主要包含主盐(如硫酸镍)、还原剂(通常为次亚磷酸钠)、络合剂(像柠檬酸钠、酒石酸钠)、缓冲剂(如醋酸钠)、稳定剂以及加速剂等。主盐提供金属离子来源,硫酸镍在镀液中能稳定地释放镍离子。次亚磷酸钠作为还原剂,在

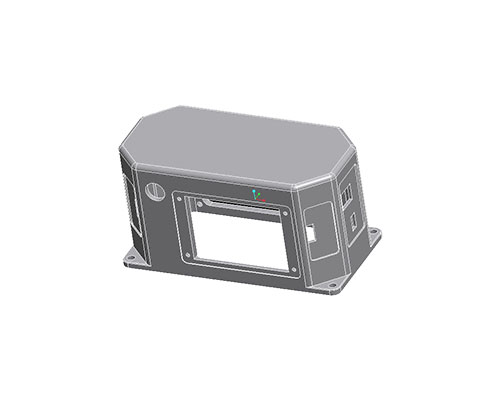

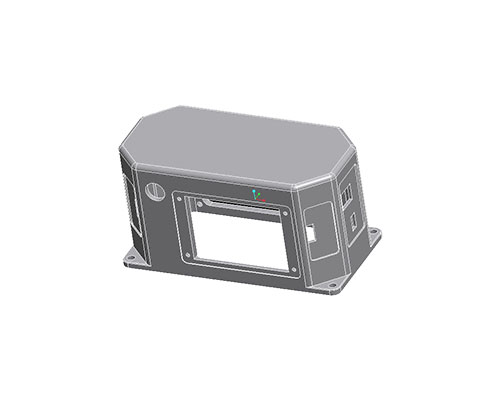

钣金加工是将金属薄板通过剪切、冲压、折弯、焊接等工艺加工成各种零件的制造过程,广泛应用于航空航天、汽车制造、电子设备、机械制造等多个领域。然而,在实际生产过程中,钣金加工存在诸多工艺难点。 在材料特性方面,钣金加工常用的材料如不锈钢、铝合金等,其强度、硬度、延展性等性能各不相同。不锈钢硬度高,在进行剪切和折弯时,对刀具磨损大,容易导致刀具崩刃,而且在折弯过程中,由于回弹现象明显,难以保证

钣金件的折弯半径设计在钣金加工中至关重要,合理的折弯半径不仅能够保证钣金件的加工质量和使用性能,还能提高生产效率、降低成本。钣金件折弯半径的设计需要遵循一系列原则。 从材料特性角度出发,不同材料具有不同的力学性能,这决定了其可承受的最小折弯半径。一般来说,材料的塑性越好,可允许的最小折弯半径越小。例如,软质的纯铝板,其最小折弯半径可以相对较小;而硬度较高的不锈钢板,最小折弯半径则需要适当

表面喷塑是钣金件常用的表面处理工艺,通过将塑料粉末喷涂在钣金件表面并加热固化,形成一层具有保护和装饰作用的涂层,可有效提高钣金件的耐腐蚀性、耐磨性和美观性。而喷塑工艺参数的合理选择,直接影响到涂层的质量和性能。 粉末涂料的选择是首要参数。不同类型的粉末涂料具有不同的特性,如环氧树脂粉末涂料具有良好的耐腐蚀性和附着力,适用于对耐候性要求不高的室内钣金件;聚酯树脂粉末涂料则兼具优异的耐候性和

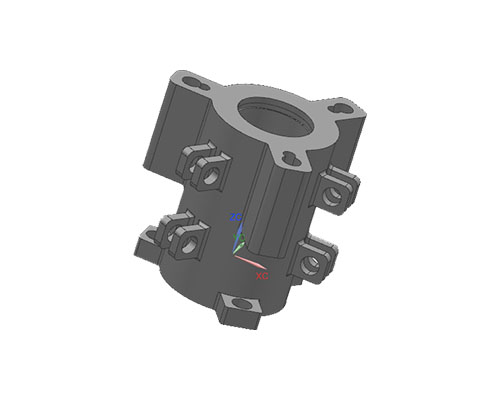

齿轮传动比在机械设计和传动系统分析中是一个关键参数,其准确计算对于确保机械系统正常运行、实现预期功能至关重要。齿轮传动比的计算方法基于齿轮的齿数、转速等基本参数,不同类型的齿轮传动系统有相应的计算方式。 对于简单的定轴齿轮传动系统,其传动比计算较为直接。 在多级齿轮传动系统中,传动比计算需考虑各级齿轮的传动比。设多级齿轮传动系统有 级,通过合理选择各级齿轮的齿数,可实现较大范围的传动比

齿轮传动在机械设备运行过程中产生的噪声,不仅会对工作环境造成污染,影响操作人员的身心健康,还可能预示着齿轮传动系统存在故障隐患。因此,采取有效的噪声控制方法至关重要。 从齿轮设计角度出发,优化齿轮参数能够降低噪声。例如,增大重合度可以使齿轮传动过程中同时参与啮合的轮齿对数增加,载荷分配更加均匀,从而减少因单个轮齿受力突变产生的噪声。适当减小模数、增加齿数,能使齿顶圆直径增大,降低齿面接触

色彩理论是色彩调配的基础。了解色轮、三原色(红、黄、蓝)、三间色(橙、绿、紫)以及色彩的明度、纯度、色相概念至关重要。通过色轮可以直观地看到色彩之间的关系,如互补色(红与绿、黄与紫、蓝与橙)搭配能产生强烈的视觉冲击;相邻色搭配则显得和谐、柔和。明度的调整可以通过添加白色或黑色来实现,增加白色可提高明度,使色彩变浅;添加黑色则降低明度,使色彩变深。纯度的变化可以通过加入灰色或互补色来调节,加

陶瓷表面装饰是陶瓷艺术的重要组成部分,通过各种装饰手法赋予陶瓷独特的艺术魅力和文化内涵。陶瓷表面装饰设计需要综合考虑陶瓷的用途、造型、材质以及文化背景等多方面因素。 在设计风格上,要结合陶瓷的使用场景和目标受众。用于传统中式家居装饰的陶瓷,可采用具有中国传统文化元素的装饰设计,如青花瓷的缠枝莲纹、粉彩的花鸟图案等,通过细腻的笔触和丰富的色彩展现东方美学韵味;而现代简约风格的家居陶瓷,则更