无人驾驶车作为智能交通的重要发展方向,其零部件的性能和可靠性直接影响车辆的运行安全和智能化水平。压铸工艺凭借生产效率高、产品一致性好等特点,在无人驾驶车部件制造中发挥着重要作用。在材料选择上,根据不同部件的功能需求,采用铝合金、镁合金或高强度钢等材料。铝合金和镁合金适用于制造对重量敏感的部件,如车身框架、轮毂等,有助于降低车辆自重,提升续航能力;高强度钢则用于制造承受较大载荷的关键部件,如底盘结构

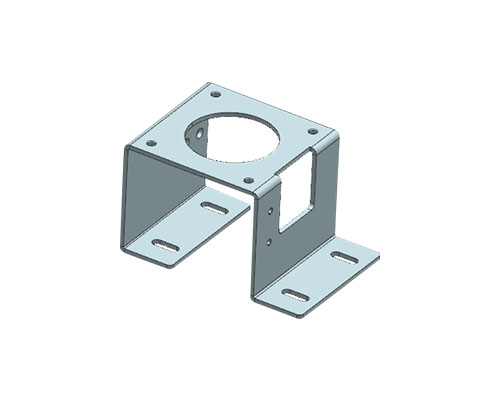

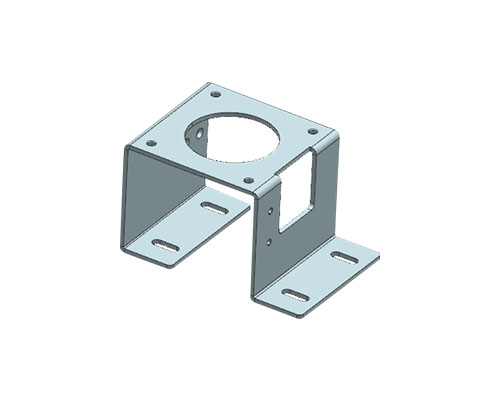

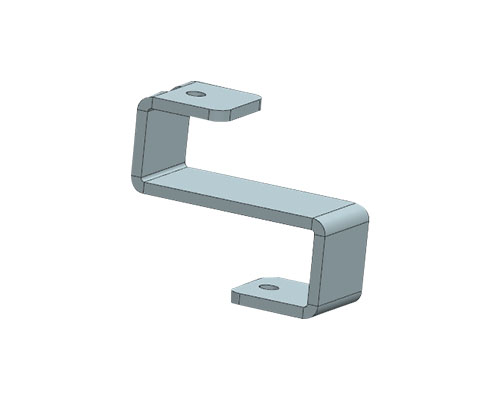

汽车电子支架是支撑和固定汽车电子元件的关键部件,其质量直接影响电子设备的稳定性和可靠性。压铸工艺凭借高效、精密的特点,成为生产汽车电子支架的主流方式。在材料选择上,通常采用铝合金或镁合金。铝合金具有密度低、强度高、导热性好的优点,能够有效减轻汽车重量,提升燃油经济性,同时良好的导热性有助于电子元件散热;镁合金则更轻,且具有出色的减震性能,可降低电子元件在车辆行驶过程中受到的振动影响。压铸汽车电子支

海洋设备压铸件凭借压铸工艺的高效性、低成本及复杂结构成型优势,广泛应用于海洋勘探、海洋能源、船舶制造等领域,涵盖结构件、功能件及防护件等多种类型,其应用需结合海洋环境特性,在材料耐腐蚀性、结构稳定性及性能可靠性上进行针对性设计,典型应用场景包括海洋传感器外壳、海上风电部件、海水淡化设备组件。在海洋传感器领域,压铸件主要用于制造传感器外壳(如温度传感器、压力传感器、水质监测传感器外壳),需具备高精度

船舶设备壳体作为保护内部精密部件(如导航系统、通信设备、动力控制模块)的关键结构,需承受海洋环境的腐蚀、振动及冲击,压铸工艺凭借高精度、高一致性及复杂结构成型能力,成为船舶设备壳体的核心制造方式,其技术要点集中在材料选型、结构设计、防腐处理及性能测试四个维度。材料选型需优先满足海洋环境的耐腐蚀性与机械强度要求。船舶设备壳体常用压铸铝合金(如 ADC12、AlSi10Mg),其中 ADC12 铝合金

矿井安全壳体(如瓦斯传感器外壳、紧急闭锁装置壳体)的压铸需符合防爆要求,材料必须选用导电性低的 ADC10 铝合金(含铜≤1.5%),防止静电积聚。壳体结构设计需满足 GB3836.1-2010 防爆标准,接合面宽度≥12.5mm,间隙≤0.1mm,形成隔爆间隙阻止火焰传播。 压铸工艺强调无气孔缺陷,采用真空压铸技术(真空度≤50mbar),使铸件气孔率≤0.5%,确保在 1.5 倍工作

LED 支架灯壳作为 LED 灯具的支撑与防护结构,需具备轻量化、散热性、美观性及安装便利性,压铸工艺可实现灯壳的复杂结构成型(如集成散热鳍片、安装卡扣),且生产效率高(单件生产周期≤30 秒),适合批量制造,其应用需围绕散热性能、结构适配性、外观质量及成本控制展开优化。 材料选型需兼顾导热性与成本效益。LED 支架灯壳(如筒灯、射灯、路灯支架)常用压铸铝合金,其中 ADC12 铝合金性

在全球倡导绿色环保、可持续发展的大背景下,绿色钣金压铸制造已成为行业发展的必然趋势。绿色制造贯穿钣金压铸生产的全生命周期,从原材料选取、生产工艺优化,到产品回收利用,都遵循节能减排、降低污染的原则。 在原材料环节,优先选用可再生、可回收且低污染的材料,如再生铝合金、镁合金等。以再生铝合金为例,相较于原生铝生产,可大幅减少能源消耗与温室气体排放,同时降低生产成本。通过优化合金成分设计,提高

钣金压铸凭借独特工艺优势,在众多领域持续开拓创新应用场景,展现出强大的发展活力。在建筑装饰领域,传统建筑装饰材料安装工序繁琐、造型受限,而钣金压铸工艺可制造出造型精美、复杂多变的建筑装饰部件,如大型建筑的外立面装饰板、室内的艺术灯具外壳、楼梯扶手装饰件等。这些部件不仅具备出色的装饰效果,还因压铸工艺赋予的高强度与耐腐蚀性,拥有更长的使用寿命。通过表面处理工艺,如阳极氧化、喷漆、电镀等,可呈

钣金压铸行业正站在蓬勃发展的新起点,前景一片光明。从市场需求视角看,汽车产业的迅猛发展为其注入强大动力。随着汽车轻量化趋势日益凸显,铝合金、镁合金等轻质合金压铸件在汽车车身结构件、发动机零部件等方面的应用愈发广泛。像一体化压铸技术的兴起,大幅减少汽车零部件数量,提升生产效率,降低整车重量,有效提高燃油经济性与续航里程,这促使汽车制造商对大型、高精度钣金压铸件的需求持续攀升。在电子消费领域,5G 通