钣金加工的售后保障服务贯穿**产品全生命周期**,形成从交付到维护的完整服务链。基础保障包括“尺寸精度复检”服务,客户接收产品后若对尺寸有异议,可申请免费复检,通过三坐标测量仪(精度±0.001mm)出具权威检测报告,确认偏差原因。若因加工导致尺寸超差,提供免费返工或报废重制服务,返工周期不超过原生产周期的50%。 性能保障服务针对产品使用中的功能问题,例如表面处理出现脱漆、锈蚀等情况,

钣金加工的个性化服务聚焦**定制化需求满足**,通过柔性生产体系和全流程协同,为不同行业客户提供专属解决方案。在设计阶段,提供“工艺可行性预评估”服务,工程师利用CAD/CAE软件对客户提供的3D模型进行模拟分析,例如针对医疗器械外壳,会重点评估折弯半径是否符合无菌设计要求,孔位分布是否便于后期消毒,并提出优化建议(如将直角折弯改为R0.5mm圆角,减少卫生死角)。 生产环节的个性化体现

钣金加工的工艺创新正朝着**高精度、高效率、绿色化**方向突破,多项技术革新重塑了传统生产模式。在切割工艺方面,光纤激光切割技术实现了精度飞跃,通过波长1064nm的激光束配合数控系统,可切割厚度达30mm的碳钢,切口粗糙度Ra≤1.6μm,相比传统等离子切割精度提升50%,且热影响区缩小至0.1mm以内,大幅减少后续打磨工序。针对复杂曲面钣金件,3D激光切割机器人的应用打破了平面加工局限

钣金滚圆加工是将平板或板材弯制成圆形、弧形构件的工艺,广泛应用于管道、压力容器、设备防护罩等产品。加工前需进行预处理,根据滚圆半径(R)计算板材展开长度(L=π×(D-t),其中 D 为滚圆直径,t 为板厚),并对板材边缘进行倒角(倒角半径 0.5-1mm),防止滚圆时出现折痕或开裂。对于高强度钢板(如 Q355),需进行预热处理(加热至 150-200℃),降低材料屈服强度,提高可塑性。

钣金冲孔加工是在板材上加工出通孔、盲孔或异形孔的工艺,需解决孔位精度、毛刺控制和模具磨损问题。模具设计是冲孔质量的基础,冲头与凹模的间隙需根据板材厚度精确计算(通常为板材厚度的 5%-10%),如 1mm 厚的不锈钢板,间隙设为 0.08mm,避免出现孔边缘撕裂或毛刺过大。冲头材质选用高速钢(W6Mo5Cr4V2)或硬质合金,表面经氮化处理(硬度达 HRC60 以上),延长使用寿命至 10

钣金板材下料是钣金加工的第一道工序,需根据产品图纸选择合适的下料方式,确保材料利用率与切口质量。主流下料技术包括激光切割、等离子切割和冲压下料,各有适用场景。激光切割适用于高精度需求(如电子设备外壳),采用光纤激光器(功率 1000-6000W),可切割厚度 0.5-20mm 的碳钢、不锈钢等材料,切口粗糙度 Ra≤12.5μm,尺寸精度达 ±0.05mm,尤其适合复杂异形件(如带有曲线轮廓的面板

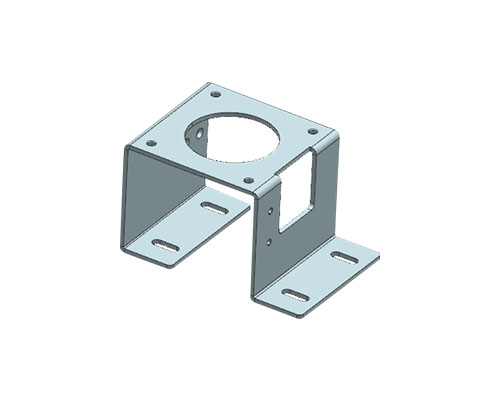

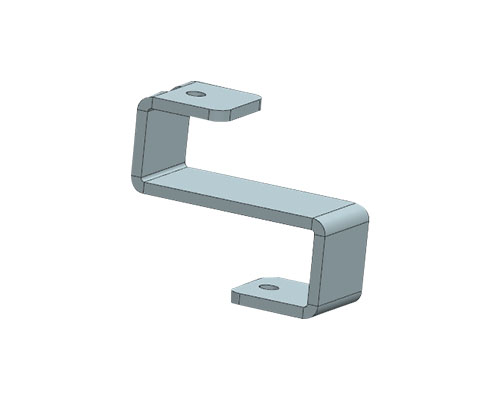

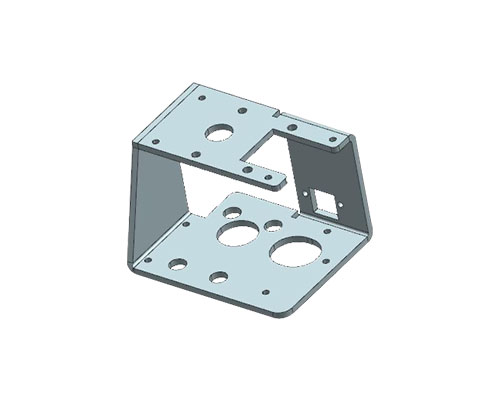

钣金拼装件加工是将多个钣金零部件通过特定工艺组合成完整产品的过程,需兼顾精度与结构强度。加工流程始于零件预处理,对切割、冲压后的单个钣金件进行去毛刺处理(采用砂轮打磨或电化学去毛刺技术),确保边缘光滑无锐角,避免装配时划伤操作人员或密封件。同时,通过酸洗、磷化处理去除表面油污与氧化层,增强后续焊接或涂装的附着力。 拼装环节根据产品结构选择合适的连接方式:对于要求可拆卸的部件(如设备外壳的

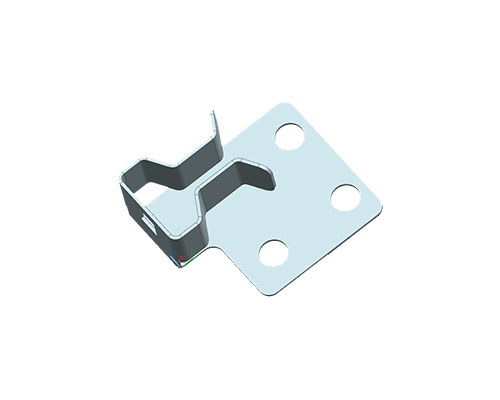

钣金五金冲压件是通过冲压模具对金属板材施加压力,使其产生塑性变形或分离,从而获得特定形状和尺寸的产品,广泛应用于汽车制造、电子电器、建筑五金等领域。冲压工艺具有生产效率高、成本低、产品一致性好的特点,适合大批量生产。 根据工艺特点,冲压可分为分离工序和成形工序两大类。分离工序包括落料、冲孔和剪切,用于将板材按要求分离出所需形状,如汽车门板上的安装孔冲压就属于冲孔工序,模具的刃口精度直接决

钣金抛光处理是提升钣金件表面质量的重要工艺,不仅能增强产品的美观度,还能提高其抗腐蚀性和耐磨性。根据钣金件的材质和表面状态,抛光工艺可分为机械抛光、化学抛光和电解抛光等。机械抛光是最常用的方法,通过砂纸、抛光轮等工具与钣金表面的摩擦实现光洁度提升。操作时需按照从粗到细的顺序选择砂纸粒度,从 80 目逐步过渡到 2000 目,避免因打磨痕迹过深影响最终效果。对于不锈钢钣金件,在机械抛光后还需进行镜面