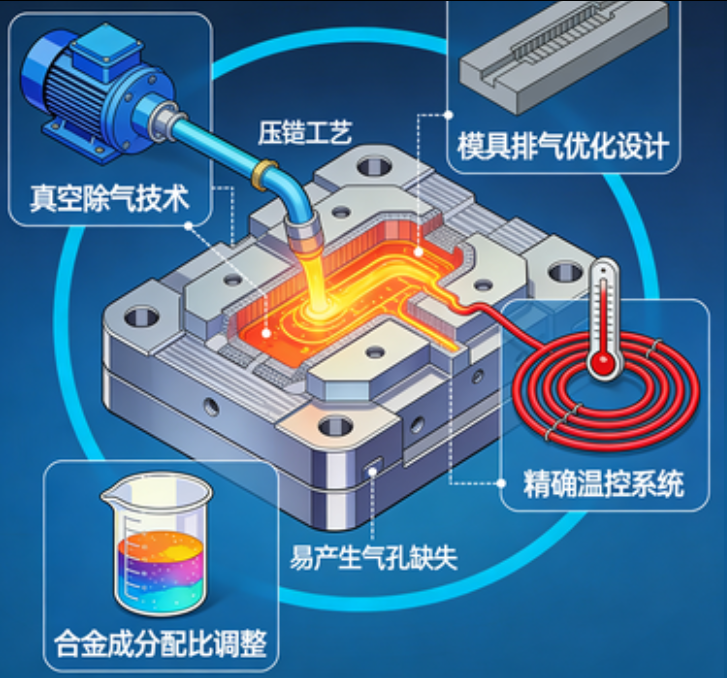

气孔缺陷是压铸过程中常见且严重影响压铸件质量的问题,它会降低铸件的力学性能、密封性和耐腐蚀性,甚至导致产品报废。控制压铸气孔缺陷,需要从合金熔炼、模具设计、压铸工艺等多个环节入手,采取针对性的技术措施。 在合金熔炼环节,严格控制合金液中的含气量是关键。合金液在熔炼过程中易吸收空气中的气体,尤其是氢气,因此需采用有效的除气方法。例如,在铝合金熔炼中,常用的除气方法有惰性气体吹洗法,通过向合

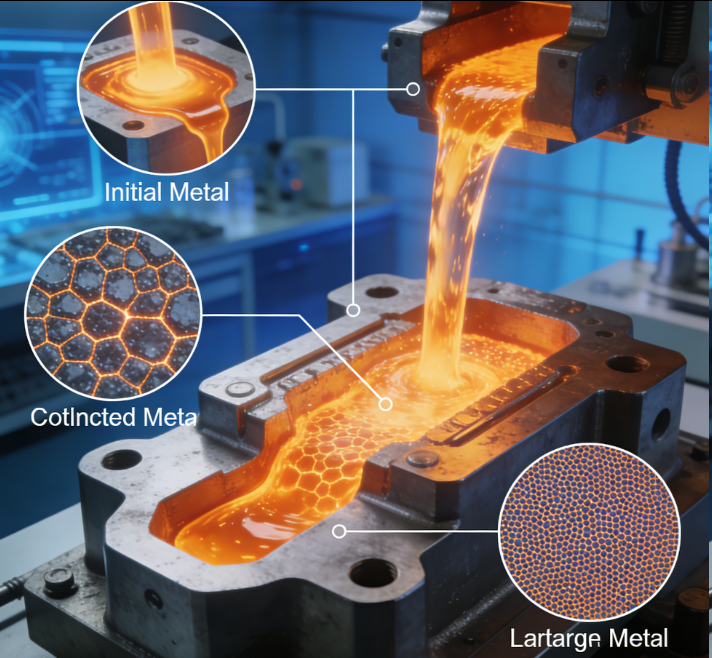

晶粒大小和形态对压铸件的力学性能起着决定性作用,细化晶粒能够显著提高铸件的强度、韧性和疲劳性能。因此,制定有效的压铸组织晶粒控制方案,是提升压铸件质量的关键环节,主要可从合金成分设计、工艺参数优化和添加晶粒细化剂等方面入手。 在合金成分设计上,合理调整合金元素的种类和含量,能够影响晶粒的生长过程。例如,在铝合金压铸中添加微量的钛(Ti)、硼(B)元素,它们可与铝形成高熔点的化合物,如 T

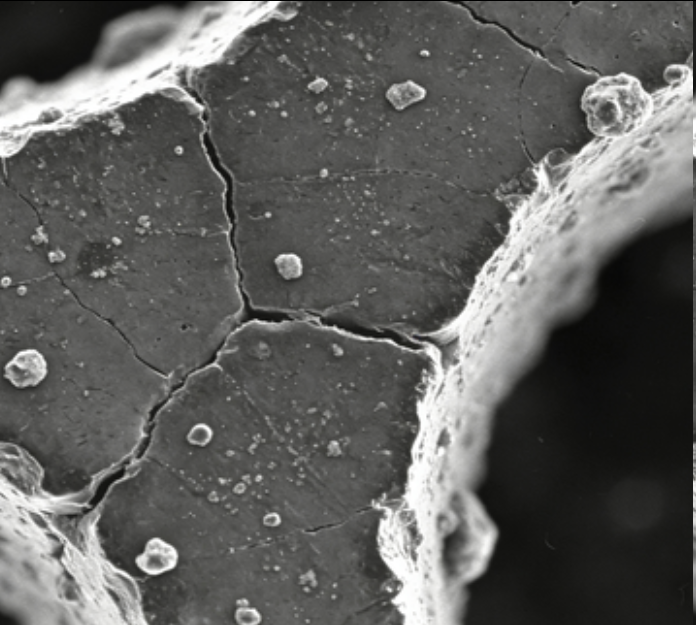

压铸件的显微结构直接决定其力学性能、耐腐蚀性等关键指标,通过微结构显微分析,能够深入探究材料内部组织特征,为优化压铸工艺、提升产品质量提供科学依据。显微分析主要借助光学显微镜、扫描电子显微镜(SEM)、透射电子显微镜(TEM)等设备,从不同尺度对压铸件的微结构进行观察与分析。 光学显微镜是最基础的显微分析工具,常用于观察压铸件的宏观组织特征。将压铸件制成金相试样,经过研磨、抛光、腐蚀等预

压铸轻量化汽车配件是实现汽车节能减排、提升续航里程的核心手段,在新能源汽车与传统燃油车领域均得到大规模应用,涵盖车身结构件、底盘部件、动力系统配件等多个品类。数据显示,汽车整备质量每降低10%,燃油消耗量可降低6%-8%,新能源汽车续航里程可提升5%-10%,因此轻量化配件的压铸加工技术成为汽车制造业的核心竞争力之一。目前主流的轻量化压铸材料包括铝合金、镁合金与铝合金复合材料,其中铝合金配

压铸高强度结构件是承载类装备的核心部件,在工程机械、轨道交通、航空航天等领域承担着传递载荷、保障结构稳定的重要职责,其强度指标、疲劳性能与尺寸精度直接关系到装备的运行安全。这类结构件通常采用高强度铝合金(如Al-Zn-Mg-Cu系)、镁合金或锌合金,通过优化压铸工艺与热处理技术,实现抗拉强度≥400MPa的性能要求,部分高端产品甚至可达到600MPa以上,媲美部分钢材性能。压铸工艺的优化是提升结构

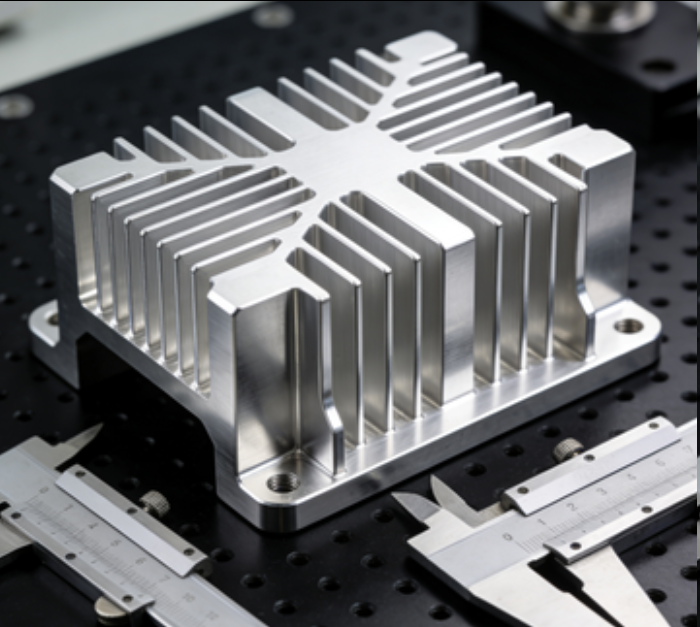

压铸高导热零件凭借优异的热传导性能,广泛应用于新能源汽车电池包、LED散热壳体、工业散热器等领域,其加工质量直接影响终端产品的散热效率与使用寿命。这类零件多采用铝合金、镁合金等轻质高导热材料,其中铝合金压铸件因成本可控、成型性好成为主流选择,但在加工过程中易出现导热性能衰减、表面精度不足等问题,对加工工艺提出了严苛要求。 压铸环节的工艺控制是保障高导热性能的基础,需严格控制浇注温度、压射

高精度压铸件后加工探头是保障压铸件尺寸精度与表面质量的核心检测设备,在航空航天、汽车精密零部件等高端制造领域发挥着不可替代的作用。随着压铸件应用场景对精度要求从毫米级向微米级跨越,探头的检测能力直接决定了产品是否符合装配标准与使用需求。这类探头通常集成了光学成像、激光测距与接触式传感等多重技术,能够实现对压铸件孔径、平面度、轮廓度等关键尺寸的全方位检测。在结构设计上,高精度探头具备极小的探测头直径

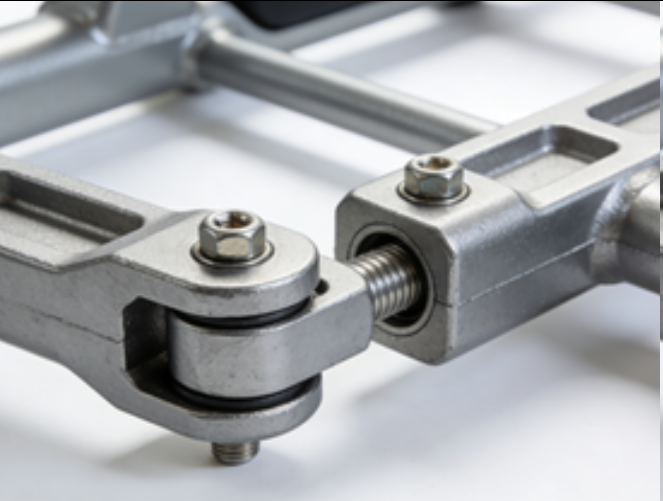

压铸工艺在运动器材领域的应用,为金属结构的设计与制造带来了新的突破。运动器材对金属结构的要求集中在轻量化、高强度、美观性和人体工程学设计上。在材料选择上,铝合金因其轻质、高强度和良好的加工性能成为首选,如 6061、7075 铝合金广泛应用于自行车车架、健身器材框架等部件;镁合金则凭借更低的密度,常用于高端轻量化运动器材。结构设计需紧密结合运动器材的使用功能和人体工程学原理。例如,自行车车架的压铸

农机设备工作环境复杂,长期面临泥土、雨水、肥料等物质的侵蚀,且需承受较大的机械负荷,因此压铸铝结构在农机设备中的应用需充分考虑其强度、耐腐蚀性和轻量化需求。在材料选择上,通常采用 A356、ADC6 等铝合金,这些铝合金经过热处理后,可获得良好的强度和韧性,满足农机设备在耕地、播种、收割等作业中的受力要求;同时,铝合金表面自然形成的氧化膜能提供一定的耐腐蚀能力,若进行阳极氧化、电泳涂装