压铸件在实际使用过程中,常受到交变载荷的作用,可能引发疲劳失效,因此疲劳试验测试是评估压铸件疲劳性能、预测使用寿命的重要手段。通过模拟实际工况下的交变载荷,对压铸件进行疲劳试验,可获取其疲劳寿命、疲劳强度等关键数据,为产品设计和质量控制提供依据。疲劳试验测试前,需明确试验目的和要求,根据压铸件的使用条件和设计标准,确定试验载荷类型(如拉压疲劳、弯曲疲劳、扭转疲劳等)、载荷大小、加载频率和循环次数等

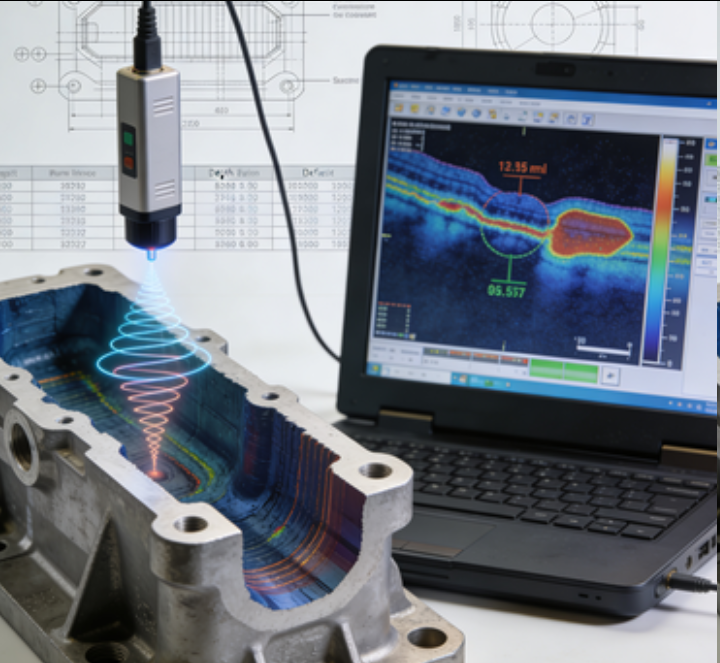

压铸件激光表面检测是利用激光与压铸件表面相互作用产生的光、热等物理效应,对表面缺陷进行检测的先进技术,可快速、精准地检测出表面裂纹、孔洞、砂眼、划痕等缺陷。激光表面检测的基本原理是基于激光的高能量密度和良好的方向性。检测时,激光束以一定的角度和能量照射到压铸件表面,当表面存在缺陷时,缺陷处的光反射、散射和吸收特性与正常表面不同,导致反射或散射的激光信号发生变化。通过光电探测器接收这些变化的激光信号

超声波缺陷检测是利用超声波在压铸件中传播时遇到缺陷会发生反射、折射和散射等特性,来检测内部缺陷的一种无损检测方法,在压铸件质量检测中发挥着重要作用。超声波检测的原理基于超声波在不同介质中的传播速度和声学特性差异。当超声波从探头传入压铸件后,在遇到缺陷时,由于缺陷与基体金属的声学性质不同,会产生反射回波。通过接收和分析这些回波信号,可判断缺陷的存在、位置、大小和性质。在检测前,需根据压铸件的材质、形

压铸件 CT 扫描检测服务是一种先进的无损检测技术,通过对压铸件进行断层扫描,获取其内部结构的三维图像信息,能够精准检测出内部缺陷,如气孔、缩孔、裂纹、夹杂等,为压铸件质量评估和工艺改进提供全面的数据支持。CT 扫描检测服务流程包括前期准备、扫描成像和数据分析三个主要环节。在前期准备阶段,需了解压铸件的材质、尺寸、结构特点和检测要求,选择合适的 CT 扫描设备和参数。根据压铸件的大小,选择具有相应

X 光探伤是检测压铸裂纹的重要无损检测技术,利用 X 射线穿透压铸件时,因不同部位对 X 射线吸收程度的差异,在成像介质上形成不同灰度的影像,从而清晰显示裂纹等内部缺陷。在进行 X 光探伤检测前,需做好准备工作。首先根据压铸件的材质、厚度和检测要求,选择合适的 X 射线设备和透照参数。对于较厚的压铸件,需选用能量较高的 X 射线源,以保证射线能够穿透铸件;同时调整管电压、管电流和曝光时间等参数,使

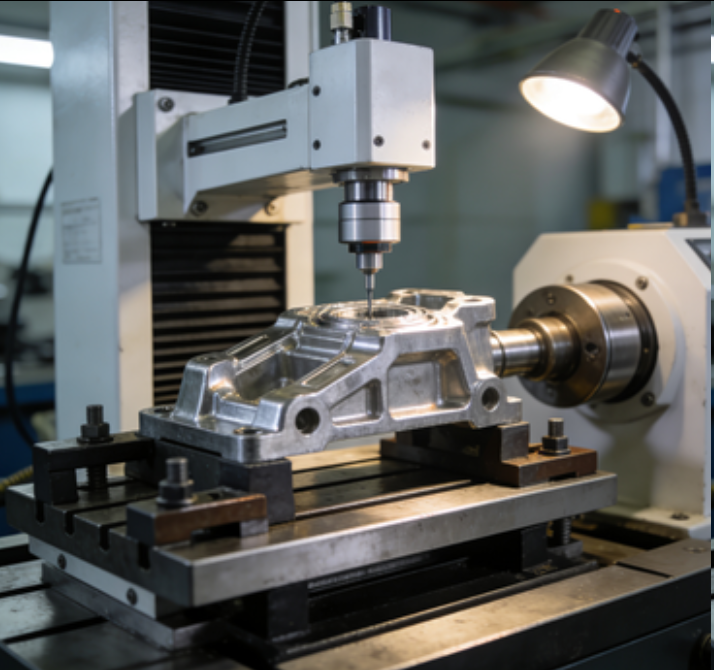

压铸缩孔缺陷是因金属液在凝固过程中补缩不足而产生的孔洞,严重影响压铸件的力学性能和外观质量,需采用有效的修复方法加以处理。修复压铸缩孔缺陷的方法多样,可根据缩孔的大小、位置及铸件的使用要求进行选择。对于尺寸较小、深度较浅的缩孔,常用的修复方法是补焊。首先需对缩孔部位进行预处理,使用砂纸、铣刀等工具清理缩孔及其周围的油污、氧化皮等杂质,使表面露出新鲜金属,为焊接创造良好条件。补焊材料的选择至关重要,

在公共设施建设中,金属件是构成各类设施的重要组成部分,压铸技术以其独特的工艺特点,为公共设施金属件的制造带来了诸多优势,广泛应用于城市道路、公园、广场等场所的设施建设。在城市道路设施方面,压铸金属件常用于制造护栏、路灯杆底座、交通标志杆连接件等。压铸铝合金护栏具有重量轻、强度高、耐腐蚀的特点,相比传统的钢铁护栏,铝合金护栏不易生锈,维护成本低,且通过压铸工艺可实现多样化的造型设计,提升城市道路的美

健身器械的连接件是保证器械整体结构稳定、实现各部件协同运动的关键部件,压铸技术因其独特优势,成为制造高性能健身器械连接件的理想选择。压铸健身器械连接件具有高精度的特点。压铸工艺能够实现复杂形状零件的一次性成型,通过精密模具设计,可精确控制连接件的尺寸和形状公差,确保与其他部件的精准配合。例如,在多功能健身器械中,不同运动模块之间的连接件需要严格的尺寸精度,以保证器械在运动过程中的稳定性和流畅性。压

压铸技术凭借其高效、精密、可制造复杂形状零件等优势,在体育器具配件制造领域得到广泛应用,为各类体育器材提供了性能可靠、质量稳定的关键部件。在自行车制造中,许多关键配件采用压铸工艺生产。如自行车的轮毂、车架接头等部件,通过压铸铝合金或镁合金,能够制造出强度高、重量轻的零件。铝合金轮毂具有良好的耐腐蚀性和散热性能,压铸工艺可实现复杂的轮辐造型设计,不仅增强了轮毂的美观性,还优化了其力学性能,提高了骑行